El conocimiento del proceso puede impulsar mejoras en el control.

El mejor control de procesos en términos de habilidad para mejorar la eficiencia operacional y la capacidad, requiere un entendimiento de las relaciones del proceso y su efecto en las condiciones de operación establecidas por el sistema de automatización. Por lo tanto, los ingenieros de procesos claramente juegan un papel importante en el control de procesos, pero generalmente no lo hacen. Esta falta de involucramiento conduce a perder muchas oportunidades para mejorar el sistema de control de procesos de una planta.

Con esta visión, aquí revisaremos algunas oportunidades frecuentes, y explicaremos por qué se pasan por alto y cómo aprovecharlas.

Ubicación de la perturbación

Esta es la perdida de oportunidades más fundamental con amplias implicaciones. La raíz de una falla proviene de no darse cuenta de que la mayoría de las perturbaciones no están en la salida del proceso, sino más bien en las muchas entradas al mismo, que denominamos perturbaciones en la carga. Por ejemplo, si piensa en el control de temperatura y composición de cualquier volumen, los cambios en las corrientes de proceso que ingresan al volumen son las perturbaciones. Asimismo, para el control de nivel y presión de gas, las perturbaciones son los cambios en los flujos que entran y salen del volumen.

Los balances de materia y energía que determinan el valor de las variables del proceso que se controlan son el resultado de las entradas, es decir, que el modelo dinámico es la integración de las derivadas (valores de cambio vs tiempo) de estos balances. Incluso los problemas en las válvulas de control por los cambios de presión se manifiestan como alteraciones en los flujos que entran o salen del proceso. Para los controles de surge y pH, existen inercias (momentum) y balances de carga, pero los balances de materia y energía aún entran en juego. Todo esto es obvio para un ingeniero de procesos. Los teóricos y profesionales sin experiencia en ingeniería química pueden considerar que las perturbaciones se encuentran en la salida del proceso, lo que hace que su respuesta para el rechazo de perturbaciones sea similar a lo que manejan para un setpoint o punto de ajuste.

Los estudios en los departamentos de ingeniería química, hace más de 40 años, determinaron que el control proporcional, integral y derivativo (PID) era casi óptimo para las perturbaciones en la carga. Sin embargo, los teóricos del control desarrollaron el control de modelo interno (IMC) y lo promocionaron como mejor que el control PID. El ajuste o entonamiento del IMC y el énfasis en la constante de tiempo del lazo cerrado para manejar la respuesta a un nuevo punto de ajuste o setpoint, se centró en una respuesta gradual que minimiza la sobre reacción de la salida del controlador, respecto del valor en estado estable para cambios en el setpoint.(FRV o Final Resting Value).

Para procesos autorregulados donde la constante de tiempo del proceso es mucho mayor que el tiempo muerto o de retardo, el acercamiento al setpoint es demasiado lento y nunca alcanzará al punto de ajuste para procesos con comportamiento de tipos integral y fuera de límites de control (descontrolados), sin una sobrerreacción con respecto al FRV. Una solución es utilizar reglas de entonamiento para procesos de comportamiento tipo integral que enfatizan el rechazo de perturbaciones de carga retrasando el tiempo de respuesta en lugar de depender de la constante de tiempo del lazo cerrado como el parámetro clave para lograr el ajuste de la sintonía.

Los procesos autorregulados con una relación de constante de tiempo de proceso a tiempo muerto superior a cuatro se clasifican como procesos prácticamente de respuesta integral y entonces usan reglas de ajuste o entonamiento para procesos de tipo integral. Un filtro de tiempo muerto/retraso o una estructura del PID que ponga un factor de 0–1 sobre el efecto de los cambios en el set point en la acción de los modos proporcional y derivativo proporcionan una mejor respuesta para alcanzar el setpoint deseado.

Respuestas del proceso

Los ingenieros de procesos pueden comprender mejor el qué, el por qué y el dónde de las diferentes respuestas del proceso. La respuesta a lazo abierto (respuesta con controlador en manual) indica el tipo de proceso. La respuesta a lazo abierto para un proceso autorregulado se estabilizará en un nuevo estado estable para una perturbación de carga dada. Esta respuesta es observada como la derivada del balance de materia o energía, donde hay un término con la variable de proceso que tiene el signo opuesto respecto del término para el efecto de las entradas del proceso, lo que resulta en una retroalimentación negativa en el mismo. Para un proceso de tipo cuasi integral, el tiempo de estado estable es demasiado largo y la respuesta con sobre reacción respecto al FRV, necesario para rechazar la perturbación de carga, es similar a la de un proceso de tipo integral. El control de la composición y la temperatura de los tanques y las columnas tiene una respuesta casi integral. La respuesta a lazo abierto para un proceso de tipo integral es una rampa sin estado estable dentro de los límites operativos. No hay un término de signo opuesto para la variable de proceso en la derivada y, en consecuencia, no hay retroalimentación negativa en el proceso.

El ejemplo clásico es el nivel, pero la presión del gas, la composición de un lote y el control de temperatura también tienen una respuesta de tipo integral. La respuesta del lazo abierto para un proceso fuera de límites de control (descontrolado) se acelerará hacia un límite, y activará al sistema instrumentado de seguridad o hará activar un dispositivo de alivio. El término con la variable de proceso que tiene el mismo signo que el de las entradas en los procesos tipo derivativos, provocan una retroalimentación positiva en el proceso tipo fuera de control. Ejemplos comunes son el control de temperatura de reactores altamente exotérmicos e intercambiadores de calor paralelos, así como las características de presión de flujo de eyectores y compresores axiales o centrífugos, que operan fuera del punto de surge. La necesidad de una acción proporcional más agresiva que proporcione corrección de retroalimentación negativa aumenta a medida que se pasa de un proceso casi integral, a uno de tipo integral y a otro que pueda descontrolarse (fuera de límites de control) bajo ciertas condiciones.

Mucha gente no se da cuenta que una ganancia del controlador demasiado baja, o demasiado alta, puede causar grandes oscilaciones en procesos que carecen de retroalimentación negativa, lo que da como resultado una ventana de ganancias del controlador que se pueden emplear. Esta ventana se reduce por los tiempos muertos excesivos o alguna constante de tiempo secundaria.

Las oscilaciones generalmente también son mucho más grandes y lentas para una ganancia PID demasiado baja. La mayor parte de la teoría de control se concentra en una ganancia del controlador demasiado alta que provoca inestabilidad en los procesos, mientras que el caso más frecuente es una ganancia del controlador demasiado baja. Los departamentos de ingeniería química informaron hace más de 40 años sobre las nefastas consecuencias de un proceso que escapa de los límites de control. Si bien el diseño del proceso debería minimizar las posibilidades de que se produzca la pérdida del control, por ejemplo con la capacidad de enfriamiento suficiente para los reactores exotérmicos, donde el aumento en la liberación de calor es tan grande para algunos reactores de polimerización, que no es posible proporcionar un enfriamiento lo suficientemente rápido. Por razones de seguridad, un controlador no se coloca en manual el tiempo suficiente para observar la aceleración, por lo que la constante de tiempo del proceso de retroalimentación positiva se estima a partir de la derivada del balance de energía.

Abajo se indica un documento (apéndice) disponible en línea, el cual analiza cómo se pueden utilizar los balances de materia y energía para determinar los tipos de respuestas del proceso e identificar las constantes de tiempo y las ganancias del mismo.

Reflexionar sobre las relaciones de primeros principios en el proceso

Estas relaciones pueden definir causas y efectos en el proceso que pueden conducir a un mejor ajuste y desempeño del controlador mediante la selección de mejores reglas de entonamiento y variables de proceso para la programación de los ajustes en los parámetros de sintonía. También se revisa la elección de los internos de la válvula de control y el diseño de algoritmos anticipados (feedforward). Este apéndice en línea describe muchas de estas relaciones y sus implicaciones. (En inglés)

Curvas de titulación

La curva de titulación en un laboratorio a menudo tiene una abscisa que simplemente es el volumen de reactivo agregado a la muestra. Se debe dividir el valor en la abscisa por el volumen de la muestra y corregir cualquier diferencia en la concentración del reactivo. A menudo, un laboratorio utilizará una concentración de reactivo más baja que la planta, lo que es una pista del porqué el control del pH es tan difícil. Se debe convertir la abscisa de la curva de la planta a la relación entre el flujo del reactivo y el flujo del proceso, lo que para unidades de caudal volumétrico idénticas para los flujos de reactivo y de proceso, será la misma relación que la curva de laboratorio. La pendiente de la curva de titulación es parte del término de ganancia del proceso que se usa para el ajuste de PID y el análisis del lazo. Cubriremos el cómo conseguir que este término y otros describan correctamente la respuesta de lazo abierto en la siguiente sección (Revelaciones de la terminología).

La mayoría de las curvas de titulación generadas por computadora que utilizan incluso el software más sofisticado están muy lejos de la pendiente. Para ácidos y bases fuertes, las curvas teóricas tienen una pendiente que cambia en un factor de diez por cada desviación de unidad de pH respecto del neutro. Este cálculo teórico es atractivo porque es muy fácil; algunos artículos en la literatura sugieren linealizar convirtiendo la variable controlada de pH a concentración de iones de hidrógeno mediante una simple ecuación teórica. Sin embargo, en casi todas las aplicaciones de plantas, las concentraciones aparentemente insignificantes de dióxido de carbono disuelto por exposición al aire y ácidos débiles, bases y sales conjugadas hacen que la curva de laboratorio tenga una pendiente cuatro órdenes de magnitud menor que la curva teórica en la región neutra. La solución es un balance de carga que incluya todos estos componentes mediante una rápida reducción a la mitad del intervalo, tal como se detalla en el documento “Mejorar el control del pH” (en inglés). Es posible que se deba ajustar la concentración del ácido carbónico para que la curva del modelo coincida con la pendiente de la curva de laboratorio en la región con pH entre 4 y 8, que a menudo es el rango que requiere la pendiente más exacta porque el punto de ajuste con frecuencia está cercano a un pH de 7.

Revelaciones de la terminología

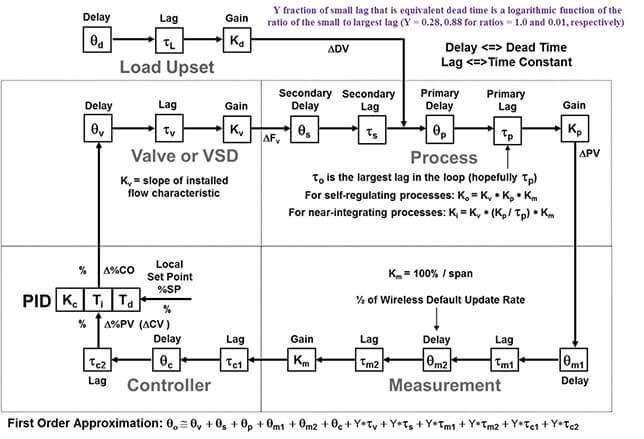

La literatura y la mayoría del software utilizan los términos: ganancia del proceso, tiempo muerto del proceso y constante de tiempo del proceso, a pesar de que en realidad todas las demás partes del lazo de control afectan estos términos. La Figura 1 muestra un diagrama de bloques para un lazo PID que indica los impactos. Al utilizar términos más amplios, podemos centrarnos en cómo cada parte del lazo de control influye en la dinámica: la parte del proceso, en particular, a menudo se descuida y no se analiza a fondo. En este sentido son mejores los términos: ganancia a lazo abierto, constante de tiempo a lazo abierto y tiempo muerto del lazo completo.

Diagrama de bloques del lazo de control

Figura 1. Cada parte del lazo de control afecta su dinámica.

Considere un lazo autorregulado que manipula una válvula o un variador de velocidad (VSD – Variable Speed Driver) con unidades de ingeniería (ui) variables de proceso y caudal. La ganancia de lazo abierto (Ko) es el producto de la ganancia de la válvula o VSD (Kv), la ganancia del proceso (Kp) y la ganancia de la medición (Km). Kv es la pendiente de la característica de flujo de la válvula o VSD en unidades de ingeniería (ui) de flujo por el % de salida del PID. Kp es el cambio en la variable de proceso (PV) en unidades de ingeniería de PV por unidad de ingeniería de flujo. Para el control de la temperatura y la composición, la ganancia del proceso se analiza primero como la pendiente que resulta de graficar la temperatura o composición contra la relación del flujo manipulado y el flujo de alimentación como se ve en una curva de titulación. Debe multiplicar la pendiente, es decir, el cambio en unidades de ingeniería de PV debido al cambio en la relación, por un factor oculto que es el inverso del flujo de alimentación; la ganancia del proceso entonces es las unidades de ingeniería de PV por unidad de ingeniería del flujo manipulado. La multiplicación posterior por Km, que, en la mayoría de los casos, es simplemente dividir el 100% por el intervalo de medición, proporciona una ganancia adimensional del lazo abierto (% PV del PID-PV por el % Salida del PID-salida) para procesos autorregulados. A pesar de que esto es lógico para muchos académicos, casi todos los algoritmos PID industriales funcionan en % de señales, y no en unidades de ingeniería.

La constante de tiempo de lazo abierto es la más grande en el lazo. Para el control de la composición y la temperatura de volúmenes de líquidos mezclados y la manipulación de transferencia de calor, la constante de tiempo más grande está en el proceso. Para flujos y volúmenes de velocidad y dirección idénticas (plug-flow) sin transferencia de calor, la mayor constante de tiempo está en el sistema de automatización, generalmente resultado de un sensor lento (por ejemplo, electrodo o termopozo), transmisores con amortiguamiento alto o ajustes en filtros de señales o una respuesta lenta de la válvula.

El tiempo muerto total es la suma de todas las fuentes de tiempos muertos a través del lazo. A excepción de las columnas, los sistemas transportadores, la inyección de reactivos y los grandes volúmenes de líquido considerados con la misma velocidad y dirección (plug-flow), la fuente de la mayor parte del tiempo muerto total suele ser la del sistema de automatización.

Factor oculto

Este factor, que es el inverso del flujo de alimentación, y es obvio a partir de la derivada del balance energético. Los ingenieros de procesos pueden apreciar las consecuencias de que la ganancia de lazo abierto aumenta drásticamente a bajas tasas de producción. Eso, combinado con un mayor tiempo muerto debido a mayores demoras en el transporte por un flujo más bajo a volumen constante y estable, a menudo genera una pendiente más pronunciada en el gráfico de temperatura versus la relación, una mayor fricción de la válvula cerca de la posición cerrada y más ruido en las señales de caudal causan oscilaciones a menos que se atiendan mediante el diseño de procesos, equipos y sistemas de automatización.

Por ejemplo, los controladores de temperatura de encamisados de enfriamiento deben manipular un flujo de repuesto del refrigerante con un control de recirculación y presión del flujo de agua de enfriamiento, para mantenerlo constante hacia el encamisado. Una válvula de estrangulamiento precisa debe regular el refrigerante; debe consistir de una válvula tipo globo con empaque de baja fricción, un actuador sensible de diafragma y un posicionador sensible de alta ganancia.

Fuentes de tiempo muerto

El error de pico mínimo y el error integrado mínimo para una perturbación de carga es proporcional al tiempo muerto y al cuadrado del tiempo muerto, respectivamente, para un entonamiento agresivo de PID (por ejemplo, alta ganancia del PID y tiempo de integral bajo). El tiempo muerto total es la sumatoria de los retrasos puros más una fracción de las constantes de tiempo menores que la constante de tiempo más grande. A medida que la relación entre la constante de tiempo pequeña y la más grande se acerca a uno, la fracción se acerca a 0,88. Para constantes de tiempo iguales en serie, el tiempo muerto es una fracción de la suma con la fracción acercándose a 0,88 cuando el número de constantes de tiempo se acerca a 100. El tiempo muerto de los dispositivos inalámbricos y digitales es la mitad de la velocidad de actualización o ejecución o el tiempo de escaneo. El tiempo muerto de los analizadores en línea es el retraso en el transporte de la muestra más la mitad del ciclo de tiempo, más el tiempo de análisis.

Control de relación

La literatura promociona el control anticipado (feedforward), típicamente ignorando el control de la relación de flujo, que en realidad es más útil. Siempre tener buenos medidores de flujo, manteniendo un flujo manipulado en la proporción correcta con respecto al flujo de alimentación es un gran paso adelante; la temperatura y la composición se grafican contra una relación de flujo manipulado de alimentación y el diagrama del proceso muestra los flujos para la operación normal. Usted modifica la relación ajustando un valor de corrección (bias) para los volúmenes mezclados que se retroalimentan y la relación real para los volúmenes a flujo estable. Muchas operaciones unitarias, especialmente las columnas de destilación se inician con el control de la relación hasta que las mediciones de la composición o temperatura representen las condiciones operativas deseadas. La relación utiliza los flujos de masa para satisfacer el balance de materia. Para el control de la presión de gas, las mediciones de flujo son demasiado lentas, por lo que se requiere una anticipación del flujo aprovechando el uso de las características de flujo lineal instaladas y obtenidas gracias al comportamiento lineal del vástago y una relación alta entre la válvula-caída de presión del sistema, o mediante la caracterización de la señal.

Medidores Coriolis

Cuando se requiere la medición de flujo másico, optar por la compensación de presión y temperatura de la velocidad y medición del flujo volumétrico puede no ser suficiente. Los ingenieros de procesos se dan cuenta de que estas medidas dependen de una composición constante y conocida. Los medidores de flujo Coriolis son los únicos verdaderos medidores de flujo másicos independientes de la composición. No se desvían en ningún grado ni requieren calibración periódica; son los menos afectados por las configuraciones de las tuberías aguas arriba y aguas abajo; proporcionan una medición de densidad excepcionalmente precisa que se puede utilizar para una medición de composición inferida para dos componentes con diferencias de densidad significativas; y cuentan con un orden de magnitud mejor en precisión y rango que todas las demás mediciones de caudal cuando se tiene en cuenta la relación señal-ruido y toda la instalación, condición de operación y demás efectos a largo plazo. Para los reactores líquidos, la elección es obvia para lograr la estequiometría correcta, pero una mirada más cercana a la mayoría de las otras aplicaciones revelaría los beneficios a largo plazo de los medidores Coriolis para el desempeño del proceso.

Transferencia de variabilidad

El control del proceso no hace desaparecer la variabilidad, sino que transfiere la misma de un parámetro clave del proceso, como la temperatura, la composición o la presión hacia el flujo manipulado. Algunas aplicaciones requieren un control de nivel estricto, por ejemplo, el control de la residencia del reactor mediante la manipulación del flujo de descarga o el control del balance de materia de los destilados que recibe para el control del reflujo interno, mediante la manipulación del caudal de reflujo. Para volúmenes donde el nivel puede variar, la transferencia de variabilidad se minimiza solo para mantener el nivel dentro de un rango de operación que no active las alarmas. Esta estrategia se denomina maximización de la absorción de la variabilidad y, sobre todo, se utiliza para los tanques de amortiguamiento. Un control del nivel estricto o blando se logra ajustando las reglas de sintonía que no violen el límite de ganancia baja para los procesos de tipo integral al mantener el producto de la ganancia del controlador y el tiempo integral mayor que el doble de la inversa de la ganancia del proceso de tipo integral para los lazos de nivel. La regla de entonamiento se vuelve más sofisticada para los lazos menos comunes que presentan un tiempo muerto mayor.

Restablecimiento externo

Las ganancias del controlador no son tan grandes como deberían ser, a menudo porque al operador no le gustan los cambios repentinos en el flujo manipulado. Simplemente al activar el tiempo integral externo y usar una retroalimentación de la variable manipulada real, como lo documentó Shinskey, evitará que un PID cambie más rápido de lo que una variable manipulada puede responder. Esto permite el uso de límites de cambio del punto de ajuste o setpoint para cualquier flujo manipulado.

La retroalimentación del tiempo integral externo tiene muchos otros beneficios, incluida la detención de oscilaciones de un lazo secundario lento, válvula de control lento o VSD, banda muerta, limitación en resolución y sensibilidad, y cruces innecesarios de estrategias de rango dividido. Puede manejar aperturas rápidas y cierres lentos de válvulas de control surge y lidiar con tiempos del ciclo del analizador y velocidades de actualización inalámbrica lentas para procesos autorregulados sin volver a sintonizar. También puede facilitar una recuperación rápida en caso de funcionamiento anormal y una optimización gradual mediante el control de la posición de la válvula.

Aprovecha las oportunidades

Al utilizar su conocimiento, los ingenieros de procesos pueden alejar los sistemas de automatización de muchos términos incorrectos sugeridos por la literatura y pueden descubrir muchas oportunidades perdidas. Un gemelo digital que tenga dinámica de procesos y sistemas de automatización pueden proveer el descubrimiento de conocimientos necesarios. Al desarrollar métricas de procesos en línea, los ingenieros pueden mostrar los beneficios en casos de estudio en el gemelo digital y, lo más importante, en el proceso real. Pueden encontrar las consecuencias de un funcionamiento anormal y errores, así como soluciones viables. Las métricas pueden revelar el valor de las mejoras y las consecuencias de una automatización faltante o equivocada. Aprender de los errores y aprovechar al máximo las oportunidades mediante una sinergia de conocimientos sobre procesos, automatización, y el gemelo digital como campo de pruebas son las claves para un futuro de innovación.

GREGORY K. McMILLAN es ingeniero senior de software de medio tiempo para investigación y desarrollo de simulación en Emerson, Round Rock, Texas. Correo electrónico [email protected]